bremboのブレーキディスクは軸方向のゆがみが生じにくいのが特徴です。

アフターマーケット用ブレーキディスクと自動車メーカー向けOEMブレーキディスクに同じ原材料を使用しています。

世界中の様々な自動車メーカーとの共同開発を通じて得た経験を製品へフィードバックしており、補修用Discに求められるあらゆる要素を製品へ取り入れています。

PRIME UVコーティングディスク

bremboは供給先であるトップメーカー向けの純正品にUVコーティング技術を導入しており、Aftermarket製品には、専用に開発した独自のメタリック仕上げを施しています。

UVコーティングにより、ブレーキディスクの保護と、エネルギーおよび二酸化炭素排出量を98%抑えることができます。

ディスクのコーティング方式には違いがあります。

| 他の全体コーティング方式 | UVコーティング | |

|---|---|---|

| 腐食保護 | ○高い | ○高い |

| 物質放出量 | △揮発性有機化合物を最大15%含有 | ○成分は不揮発性 |

| 健康への影響 | ×メタノールなどの有毒物質を含有 | ○成分に危険物は含まず |

| その他の耐性 | △オイルやブレーキフルイドに強い、酸性のホイールクリーナーで傷みやすいなど化学物質への耐性は限定的 | ○化学物質に強い |

| エネルギーと二酸化炭素量のバランス | ×パワーインダクターに400kWの電力を40秒間消費 さらに空冷ファンに15~20kW消費 | ○10~15kWの電力をUVランプで20秒間消費するだけで済み、エネルギーを大幅に節約 |

| エネルギー消費量 | ×ディスク1枚あたり4.67kWh | ○ディスク1枚あたり0.08kWh |

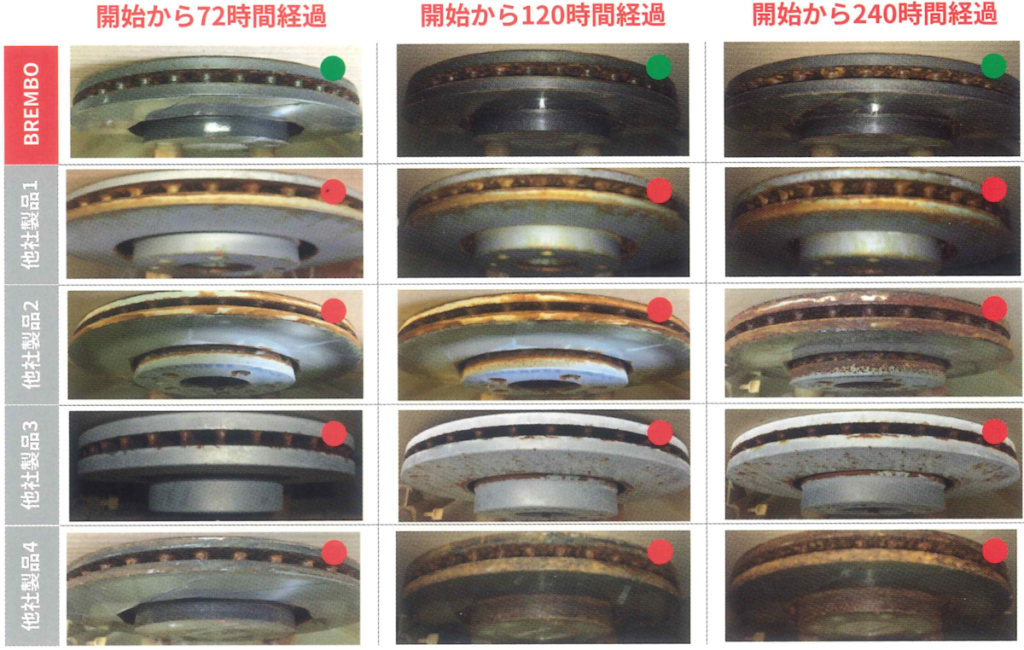

塩水噴霧試験

240時間をクリアする耐腐食性

UNI ISO 9227に準拠し、試験槽内で35℃の塩水をディスクに連続240時間吹き付ける試験を行います。

塩水噴霧試験の後、ブレーキパッドと接触しない領域に錆が生じたかどうかを調べます。

ディスクのコーティング工程が環境に及ぼす影響はどのくらいでしょうか?

ディスクをUVでコーティングすると、別の全体コーティング方式よりもエネルギーの節約になります。ディスク100枚であれば節約量は以下に相当します。

暖房費1か月分

ドライブ1,000キロ

照明1年分

コーヒー55,000杯

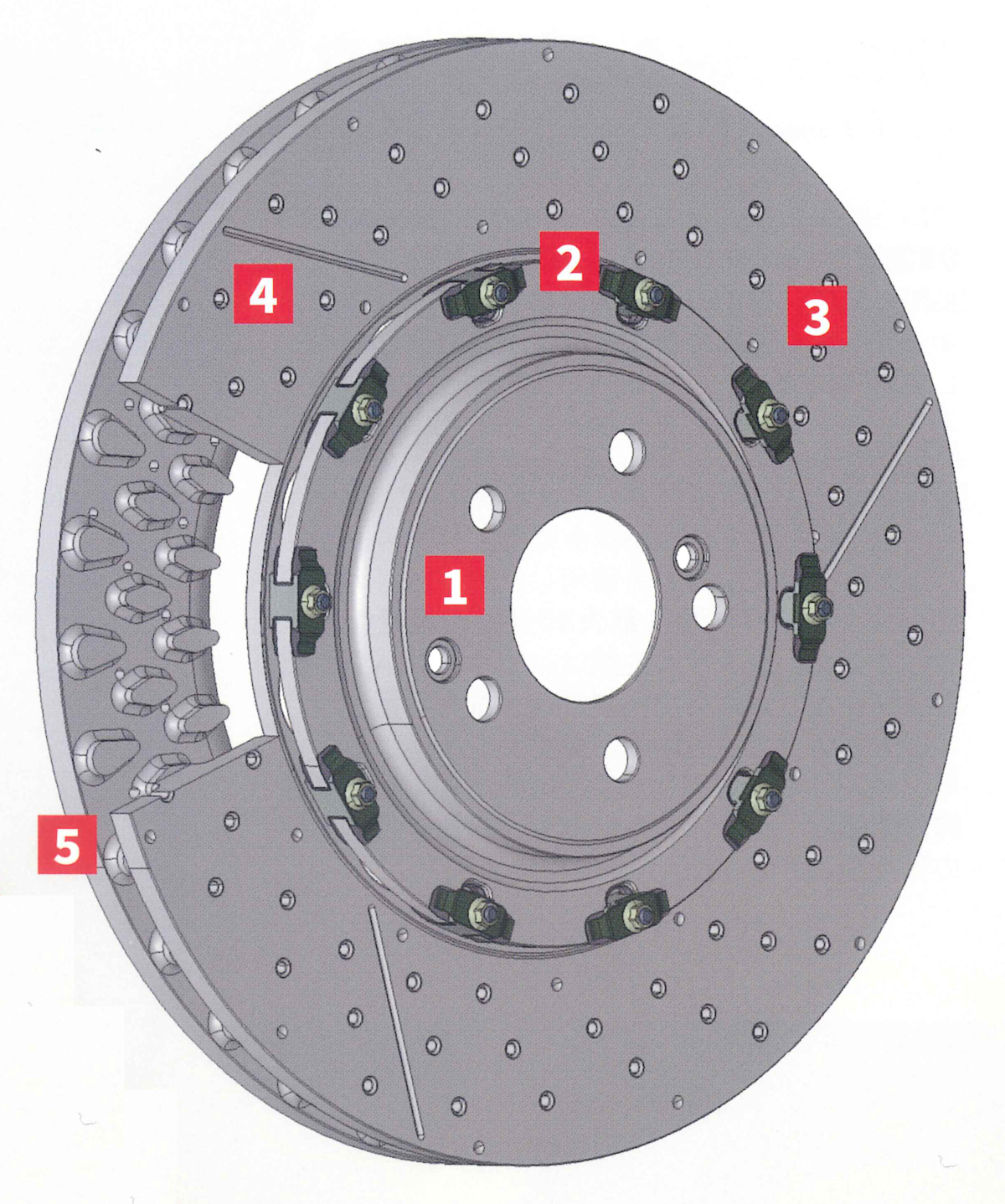

PRIME ツーピース ブレーキディスク

燃費と排気量の大幅削減というニーズに対応するため、車両重量およびばね下重量の軽量化はここ数年の自動車メーカーの主な目標の一つとなっています。

コンポジット、フローティング、デュアルキャストの各ディスクのアルミニウム製ハット、およびコーキャストのスチール製ハットにより、同サイズの一体型ディスクと比較して15~30%の重量削減が実現しました。

- ハットの軽量化

ハットの素材にアルミニウムやスチールを採用し、ディスク自体の重量を大幅に軽減しました。

- ブレーキ面とハットの結合

結合構造のフローティングディスクではブレーキ面に熱膨張の余裕ができるため、ディスクの歪みが生じません。

- 鋳鉄製ブレーキ面

カーボンを高配合した特殊な鋳鉄を使用。過酷な路面状況でも高性能を発揮します。

- スロット・ドリルド仕上げ

ブレーキ面にホールやスロットの加工を施し、以下の利点を確保しています。

・摩擦材表面が常にリフレッシュ

・空冷性がアップ

・濡れた路面でも優れた性能を発揮

・対フェード性能が向上 - 高度なベンチレーションシステム

Brembo独自の柱上(ピラー)やカーブ形状の通気路により、空冷性を向上させるとともに、サーマルクラックへの耐性も高めていきます。